મેગ્નેટ શું છે?

ચુંબક એક એવી સામગ્રી છે જે અન્ય સામગ્રી સાથે શારીરિક સંપર્ક વિના તેના પર સ્પષ્ટ બળ લગાવે છે. આ બળને મેગ્નેટિઝમ કહેવામાં આવે છે. ચુંબકીય બળ આકર્ષી શકે છે અથવા ભગાડી શકે છે. મોટાભાગની જાણીતી સામગ્રીમાં અમુક ચુંબકીય બળ હોય છે, પરંતુ આ સામગ્રીઓમાં ચુંબકીય બળ ખૂબ જ નાનું હોય છે. કેટલીક સામગ્રીઓ માટે, ચુંબકીય બળ ખૂબ મોટું હોય છે, તેથી આ સામગ્રીઓને ચુંબક કહેવામાં આવે છે. પૃથ્વી પોતે પણ એક વિશાળ ચુંબક છે.

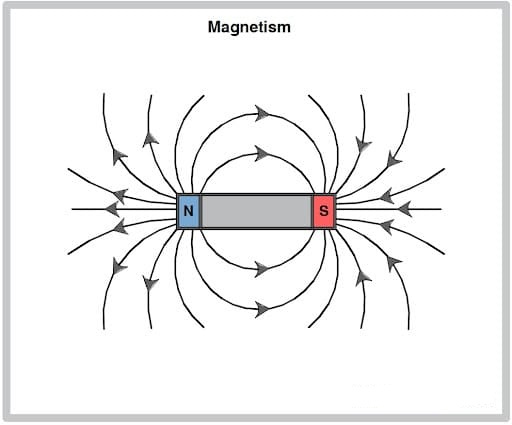

બધા ચુંબક પર બે બિંદુઓ છે જ્યાં ચુંબકીય બળ સૌથી વધુ છે. તેઓ ધ્રુવો તરીકે ઓળખાય છે. લંબચોરસ બાર ચુંબક પર, ધ્રુવો સીધા એકબીજાની સામે હોય છે. તેમને ઉત્તર ધ્રુવ અથવા ઉત્તર-શોધ ધ્રુવ અને દક્ષિણ ધ્રુવ અથવા દક્ષિણ-શોધવામાં આવે છે.

વર્તમાન ચુંબક લઈને અને તેની સાથે ધાતુના ટુકડાને ઘસવાથી ચુંબક બનાવી શકાય છે. ઉપયોગમાં લેવાતા આ ધાતુના ટુકડાને એક દિશામાં સતત ઘસવું જોઈએ. આનાથી તે ધાતુના ટુકડામાં ઈલેક્ટ્રોન એ જ દિશામાં ફરવાનું શરૂ કરે છે. ઇલેક્ટ્રિક પ્રવાહ ચુંબક બનાવવા માટે પણ સક્ષમ છે. વીજળી એ ઈલેક્ટ્રોનનો પ્રવાહ હોવાથી, જ્યારે મોબાઈલ ઈલેક્ટ્રોન વાયરમાં ફરે છે ત્યારે તેઓ તેમની સાથે અણુ ન્યુક્લિયસની આસપાસ ફરતા ઈલેક્ટ્રોન જેવી જ અસર વહન કરે છે. તેને ઇલેક્ટ્રોમેગ્નેટ કહેવામાં આવે છે.

તેમના ઇલેક્ટ્રોન જે રીતે ગોઠવાય છે તેના કારણે, ધાતુઓ નિકલ, કોબાલ્ટ, આયર્ન અને સ્ટીલ ખૂબ સારા ચુંબક બનાવે છે. આ ધાતુઓ ચુંબક બની ગયા પછી કાયમ માટે ચુંબક રહી શકે છે. આમ નામ હાર્ડ ચુંબક વહન. જો કે આ ધાતુઓ અને અન્ય ચુંબકની જેમ અસ્થાયી રૂપે વર્તે છે જો તેઓ ખુલ્લા થઈ ગયા હોય અથવા સખત ચુંબકની નજીક આવ્યા હોય. પછી તેઓ નામ સોફ્ટ ચુંબક વહન કરે છે.

મેગ્નેટિઝમ કેવી રીતે કામ કરે છે

ચુંબકત્વ ત્યારે થાય છે જ્યારે ઇલેક્ટ્રોન નામના નાના કણો અમુક રીતે આગળ વધે છે. તમામ દ્રવ્ય અણુ નામના એકમોથી બનેલું છે, જે બદલામાં ઇલેક્ટ્રોન અને અન્ય કણોથી બનેલું છે, જે ન્યુટ્રોન અને પ્રોટોન છે. આ ઇલેક્ટ્રોન ન્યુક્લિયસની આસપાસ ફરતા હોય છે, જેમાં ઉપર જણાવેલ અન્ય કણો હોય છે. નાના ચુંબકીય બળ આ ઇલેક્ટ્રોનના પરિભ્રમણને કારણે થાય છે. કેટલાક કિસ્સાઓમાં, ઑબ્જેક્ટમાં ઘણા ઇલેક્ટ્રોન એક દિશામાં ફરે છે. ઇલેક્ટ્રોનમાંથી આ તમામ નાના ચુંબકીય દળોનું પરિણામ એક મોટું ચુંબક છે.

પાવડર તૈયાર કરી રહ્યા છીએ

યોગ્ય માત્રામાં આયર્ન, બોરોન અને નિયોડીમિયમને નિષ્ક્રિય ગેસનો ઉપયોગ કરીને શૂન્યાવકાશ હેઠળ અથવા ઇન્ડક્શન મેલ્ટિંગ ફર્નેસમાં ઓગળવા માટે ગરમ કરવામાં આવે છે. શૂન્યાવકાશનો ઉપયોગ ગલન સામગ્રી અને હવા વચ્ચેની રાસાયણિક પ્રતિક્રિયાઓને રોકવા માટે છે. જ્યારે પીગળેલું એલોય ઠંડુ થાય છે, ત્યારે તે તૂટી જાય છે અને નાના ધાતુની પટ્ટીઓ બનાવે છે. પછીથી, નાના ટુકડાને છીણવામાં આવે છે અને તેને 3 થી 7 માઇક્રોન વ્યાસના બારીક પાવડરમાં છીણવામાં આવે છે. નવો બનેલો પાવડર અત્યંત પ્રતિક્રિયાશીલ છે અને તે હવામાં ઇગ્નીશન કરવા સક્ષમ છે અને તેને ઓક્સિજનના સંપર્કથી દૂર રાખવું આવશ્યક છે.

આઇસોસ્ટેટિક કોમ્પેક્શન

આઇસોસ્ટેટિક કોમ્પેક્શનની પ્રક્રિયાને પ્રેસિંગ પણ કહેવામાં આવે છે. પાવડરની ધાતુ લેવામાં આવે છે અને તેને ઘાટમાં મૂકવામાં આવે છે. આ ઘાટને ડાઇ પણ કહેવાય છે. પાઉડર સામગ્રી પાવડર કણો સાથે સુસંગત રહે તે માટે ચુંબકીય બળનો ઉપયોગ કરવામાં આવે છે, અને ચુંબકીય બળ લાગુ કરવામાં આવે છે તે સમયગાળા દરમિયાન, હાઇડ્રોલિક રેમ્સનો ઉપયોગ તેના આયોજિત 0.125 ઇંચ (0.32 સે.મી.) ની અંદર તેને સંપૂર્ણ રીતે સંકુચિત કરવા માટે કરવામાં આવે છે. જાડાઈ ઉચ્ચ દબાણનો ઉપયોગ સામાન્ય રીતે 10,000 psi થી 15,000 psi (70 MPa થી 100 MPa) સુધી થાય છે. અન્ય ડિઝાઈન અને આકારો ગેસના દબાણ દ્વારા ઇચ્છિત આકારમાં દબાવતા પહેલા હવાચુસ્ત ખાલી કન્ટેનરમાં પદાર્થોને મૂકીને બનાવવામાં આવે છે.

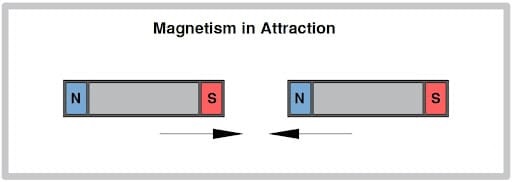

ઉદાહરણ તરીકે, લાકડા, પાણી અને હવા લેતી મોટાભાગની સામગ્રીમાં ચુંબકીય ગુણધર્મો હોય છે જે ખૂબ નબળા હોય છે. ચુંબક એવી વસ્તુઓને આકર્ષે છે જેમાં અગાઉની ધાતુઓ ખૂબ જ મજબૂત હોય છે. જ્યારે તેઓ નજીક લાવવામાં આવે છે ત્યારે તેઓ અન્ય સખત ચુંબકને પણ આકર્ષે છે અથવા ભગાડે છે. આ પરિણામ છે કારણ કે દરેક ચુંબકમાં બે વિરોધી ધ્રુવો હોય છે. દક્ષિણ ધ્રુવો અન્ય ચુંબકના ઉત્તર ધ્રુવોને આકર્ષે છે, પરંતુ તેઓ અન્ય દક્ષિણ ધ્રુવોને ભગાડે છે અને તેનાથી વિપરીત.

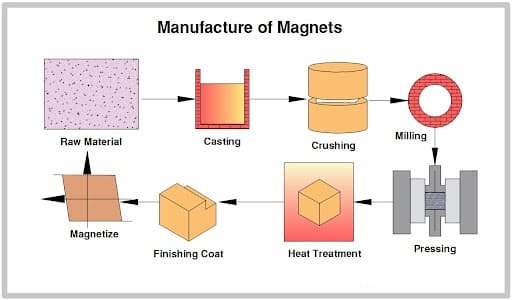

મેન્યુફેક્ચરિંગ મેગ્નેટ

ચુંબકના ઉત્પાદનમાં ઉપયોગમાં લેવાતી સૌથી સામાન્ય પદ્ધતિને પાવડર ધાતુશાસ્ત્ર કહેવામાં આવે છે. ચુંબકમાં વિવિધ સામગ્રીનો સમાવેશ થતો હોવાથી, તેમના ઉત્પાદનની પ્રક્રિયાઓ પણ તેમના પોતાના પર અલગ અને અનન્ય છે. ઉદાહરણ તરીકે, ઇલેક્ટ્રોમેગ્નેટ મેટલ કાસ્ટિંગ તકનીકોનો ઉપયોગ કરીને બનાવવામાં આવે છે, જ્યારે લવચીક કાયમી ચુંબક પ્લાસ્ટિક એક્સટ્રુઝનની પ્રક્રિયાઓમાં ઉત્પાદિત કરવામાં આવે છે જેમાં ભારે દબાણની સ્થિતિમાં ઉદઘાટન દ્વારા દબાણ કરવામાં આવે તે પહેલાં કાચા માલને ગરમીમાં મિશ્રિત કરવામાં આવે છે. નીચે મેગ્નેટ મેન્યુફેક્ચરિંગની પ્રક્રિયા છે.

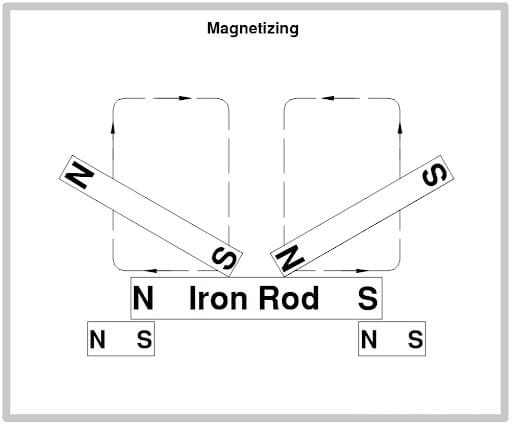

ચુંબકની પસંદગીના તમામ નિર્ણાયક અને મહત્વપૂર્ણ પાસાઓને એન્જિનિયરિંગ અને પ્રોડક્શન ટીમો બંને સાથે ચર્ચા હેઠળ લાવવા જોઈએ. ચુંબકની ઉત્પાદન પ્રક્રિયાઓ પર ચુંબકીકરણ પ્રક્રિયા, આ બિંદુએ, સામગ્રી સંકુચિત ધાતુનો એક ભાગ છે. આઇસોસ્ટેટિક પ્રેસિંગની પ્રક્રિયા દરમિયાન તે ચુંબકીય બળ પર નાખવામાં આવ્યું હોવા છતાં, બળ સામગ્રી પર ચુંબકીય અસર લાવતું ન હતું, તે માત્ર છૂટક પાવડરના કણોને લાઇન કરે છે. આ ટુકડો મજબૂત ઇલેક્ટ્રોમેગ્નેટના ધ્રુવોની વચ્ચે લાવવામાં આવે છે અને પછીથી ચુંબકીયકરણના હેતુથી દિશામાં લક્ષી હોય છે. ઇલેક્ટ્રોમેગ્નેટ એનર્જાઇઝ્ડ થયા પછી, ચુંબકીય બળ સામગ્રીની અંદરના ચુંબકીય ડોમેન્સને સંરેખિત કરે છે, જે ભાગને ખૂબ જ મજબૂત કાયમી ચુંબક બનાવે છે.

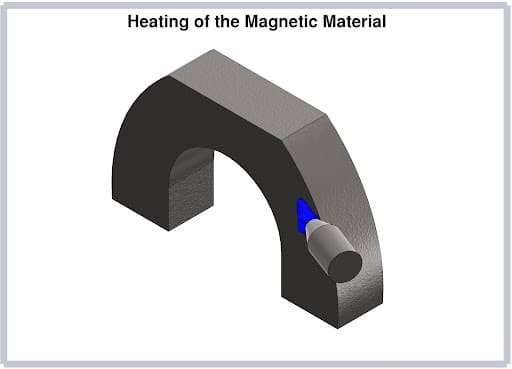

સામગ્રીની ગરમી

આઇસોસ્ટેટિક કોમ્પેક્શનની પ્રક્રિયા પછી પાઉડર મેટલના ગોકળગાયને ડાઇથી અલગ કરીને ઓવનમાં મૂકવામાં આવે છે. સિન્ટરિંગ એ સંકુચિત પાઉડર ધાતુઓમાં ગરમી ઉમેરવાની પ્રક્રિયા અથવા પદ્ધતિ છે જેથી તેમને પછીથી ફ્યુઝ્ડ, ઘન ધાતુના ટુકડાઓમાં પરિવર્તિત કરી શકાય.

સિન્ટરિંગ પ્રક્રિયામાં મુખ્યત્વે ત્રણ તબક્કાઓનો સમાવેશ થાય છે. પ્રારંભિક તબક્કાની પ્રક્રિયા દરમિયાન, સંકુચિત સામગ્રીને ખૂબ જ નીચા તાપમાને ગરમ કરવામાં આવે છે જેથી કરીને તમામ ભેજ અથવા તમામ દૂષિત પદાર્થોને દૂર કરવામાં આવે જે આઇસોસ્ટેટિક કોમ્પેક્શન પ્રક્રિયા દરમિયાન ફસાઈ ગયા હોય. સિન્ટરિંગના બીજા તબક્કા દરમિયાન, એલોયના ગલનબિંદુના લગભગ 70-90% તાપમાનમાં વધારો થાય છે. પછી તાપમાનને ત્યાં કલાકો અથવા દિવસોની જગ્યા માટે રાખવામાં આવે છે જેથી નાના કણો એકસાથે બંધાઈ શકે અને જોડાઈ શકે. સિન્ટરિંગનો અંતિમ તબક્કો એ છે જ્યારે સામગ્રીને નિયંત્રિત તાપમાનના વધારામાં ખૂબ ધીમેથી ઠંડુ કરવામાં આવે છે.

સામગ્રીની એનિલિંગ

હીટિંગ પ્રક્રિયા પછી એનેલીંગની પ્રક્રિયા આવે છે. આ ત્યારે થાય છે જ્યારે સિન્ટર કરેલ સામગ્રી અન્ય તબક્કાવાર નિયંત્રિત ગરમી અને ઠંડકની પ્રક્રિયામાંથી પસાર થાય છે જેથી સામગ્રીની અંદર બાકી રહેલા કોઈપણ અથવા તમામ અવશેષ તણાવને દૂર કરી શકાય અને તેને મજબૂત બનાવવામાં આવે.

મેગ્નેટ ફિનિશિંગ

ઉપરોક્ત સિન્ટર્ડ ચુંબકમાં અમુક સ્તર અથવા મશીનિંગની ડિગ્રી હોય છે, જેમાં તેમને સરળ અને સમાંતર પીસવા અથવા બ્લોક ચુંબકમાંથી નાના ભાગો બનાવવા સુધીનો સમાવેશ થાય છે. ચુંબક બનાવતી સામગ્રી ખૂબ જ સખત અને બરડ છે (રોકવેલ C 57 થી 61). તેથી આ સામગ્રીને સ્લાઇસિંગ પ્રક્રિયાઓ માટે હીરાના વ્હીલ્સની જરૂર છે, તેનો ઉપયોગ ગ્રાઇન્ડીંગ પ્રક્રિયાઓ માટે ઘર્ષક વ્હીલ્સ માટે પણ થાય છે. સ્લાઇસિંગની પ્રક્રિયા ખૂબ જ ચોકસાઇ સાથે કરી શકાય છે અને સામાન્ય રીતે ગ્રાઇન્ડીંગની પ્રક્રિયાની જરૂરિયાતને દૂર કરે છે. ચીપિંગ અને ક્રેકીંગ ઘટાડવા માટે ઉપરોક્ત પ્રક્રિયાઓ ખૂબ જ કાળજીપૂર્વક કરવાની જરૂર છે.

એવા કિસ્સાઓ છે કે જ્યારે અંતિમ ચુંબકનું માળખું અથવા આકાર બ્રેડ લોવ જેવા આકારના હીરા ગ્રાઇન્ડીંગ વ્હીલ સાથે પ્રક્રિયા કરવા માટે ખૂબ જ અનુકૂળ હોય છે. અંતિમ આકારમાં અંતિમ પરિણામ ગ્રાઇન્ડીંગ વ્હીલની પાછળથી પસાર થાય છે અને ગ્રાઇન્ડીંગ વ્હીલ ચોક્કસ અને ચોક્કસ પરિમાણો પ્રદાન કરે છે. એન્નીલ્ડ પ્રોડક્ટ તૈયાર આકાર અને પરિમાણોની એટલી નજીક છે કે તેને બનાવવાની ઈચ્છા છે. નેટ આકારની નજીક એ નામ છે જે સામાન્ય રીતે આ સ્થિતિને આપવામાં આવે છે. છેલ્લી અને અંતિમ મશીનિંગ પ્રક્રિયા કોઈપણ વધારાની સામગ્રીને દૂર કરે છે અને જ્યાં જરૂર હોય ત્યાં ખૂબ જ સરળ સપાટી રજૂ કરે છે. છેલ્લે સપાટીને સીલ કરવા માટે સામગ્રીને રક્ષણાત્મક કોટિંગ આપવામાં આવે છે.

ચુંબકીય પ્રક્રિયા

ચુંબકીકરણ અંતિમ પ્રક્રિયાને અનુસરે છે, અને જ્યારે ઉત્પાદન પ્રક્રિયા પૂર્ણ થાય છે, ત્યારે બાહ્ય ચુંબકીય ક્ષેત્ર ઉત્પન્ન કરવા માટે ચુંબકને ચાર્જિંગની જરૂર પડે છે. આ હાંસલ કરવા માટે, સોલેનોઇડનો ઉપયોગ થાય છે. સોલેનોઇડ એ એક હોલો સિલિન્ડર છે જેમાં વિવિધ ચુંબકના કદ અને આકાર મૂકી શકાય છે અથવા વિવિધ ચુંબકીય પેટર્ન અથવા ડિઝાઇન પ્રદાન કરવા માટે સોલેનોઇડની રચના કરવામાં આવે છે. આ શક્તિશાળી ચુંબકોને તેમની ચુંબકીય સ્થિતિમાં હેન્ડલિંગ અને એસેમ્બલ કરવાનું ટાળવા માટે મોટી એસેમ્બલીઓને ચુંબકીય કરી શકાય છે. . ચુંબકીય ક્ષેત્રની આવશ્યકતાઓને ધ્યાનમાં લેવી જોઈએ, જે ખૂબ જ નોંધપાત્ર છે.

પોસ્ટ સમય: જુલાઈ-05-2022